Несмотря на выверенные штатные технологические режимы для различных материалов, высот обработки, числа проходов (финишной шероховатости), остается множество ситуаций, где возникает желание добиться более высокой точности обработки. О некоторых приемах в этом вопросе мы поговорим в этой статье. Сразу оговоримся, что не стоит пренебрегать документацией производителя, но и не следует только ею ограничиваться. Приемы подсмотрены у опытных операторов на различных предприятиях не только на станках Accutex, но и Mitsubishi, Sodick и др.

Ситуация 1. Недостаточная и/или плавающая точность в середине реза по высоте. Подушкообразное искажение формы.

Помимо описанных рекомендаций в технологическом руководстве по коррекции параметров обработки опыт подсказывает еще одну причину этого явления — при одинаковом давлении струй диэлектрика из верхнего и нижнего сопел их встреча происходит примерно на половине высоты обработки. Поток диэлектрика увлекается в сторону наименьшего сопротивления порой хаотично, вызывая колебания проволоки. Если на первом черновом резе это не столь критично, то на последующих, обычно на 2-м и 3-м чистовом резе такое колебание может вносить искажение.

Опытные операторы применяют прием частичного или даже почти полного перекрытия потока диэлектрика какого-либо одного сопла на 2-м и последующих резах. Некоторые предпочитают перекрывать именно верхнее сопло, мотивируя свое решение тем, что так лучше вымываются отходы эрозии. Отметим, что крайне нежелательно полностью перекрывать поток, т.к. возникнет риск засорения фильеры.

Ситуация 2. На поверхности финишной обработки возникают визуально различимые полосы.

Одна из причин — внешнее механическое толчковое воздействие во время финишного реза. И это не обязательно вибрации от соседнего станка, пресса и т.п.

Если финишный рез идет вдоль оси Y, то источником толчков может быть штатная работа клапана автоматического поддержания уровня воды в рабочей ванне, который создает пневматические удары вдоль оси X. Чтобы избежать этого воздействия хорошим тоном считается настройка уровня ручного слива так, чтобы атоматический клапан перестал срабатывать, но уровень воды был достаточным для обработки.

Ситуация 3. Требуется добиться точности реза и чистоты поверхности выше паспортных возможностей станка.

Помимо увеличения числа резов с последовательным снижением энергии обработки следует обратить внимание на исправность, чистоту механизма подачи проволоки, его настройку. Потому как нестабильность натяжения проволоки, ее колебания как поперечные, так и продольные негативно сказываются на результате. Убедитесь в чистоте роликов, отсутствии на них борозд выработки, равномерного вращения подшипников. Штанга измерения натяжения как и другие механизмы должна двигаться без заеданий, плавно.

Отдельно следует обратить внимание на обратное натяжение проволоки, создаваемое приводом вала катушки. Если это натяжение будет слишком мало или слишком велико, то это также негативно скажется на стабильности положения проволоки, а следовательно и на качество реза.

Опция включения обратного натяжения зависит от 109-го параметра:

Следует учесть, что станок может применять различное натяжение в зависимости от веса катушки, если включить 117-й параметр. Тогда нужно учесть параметры 160-169. На практике его можно выключить, если используется стандартная катушка 5 кг.

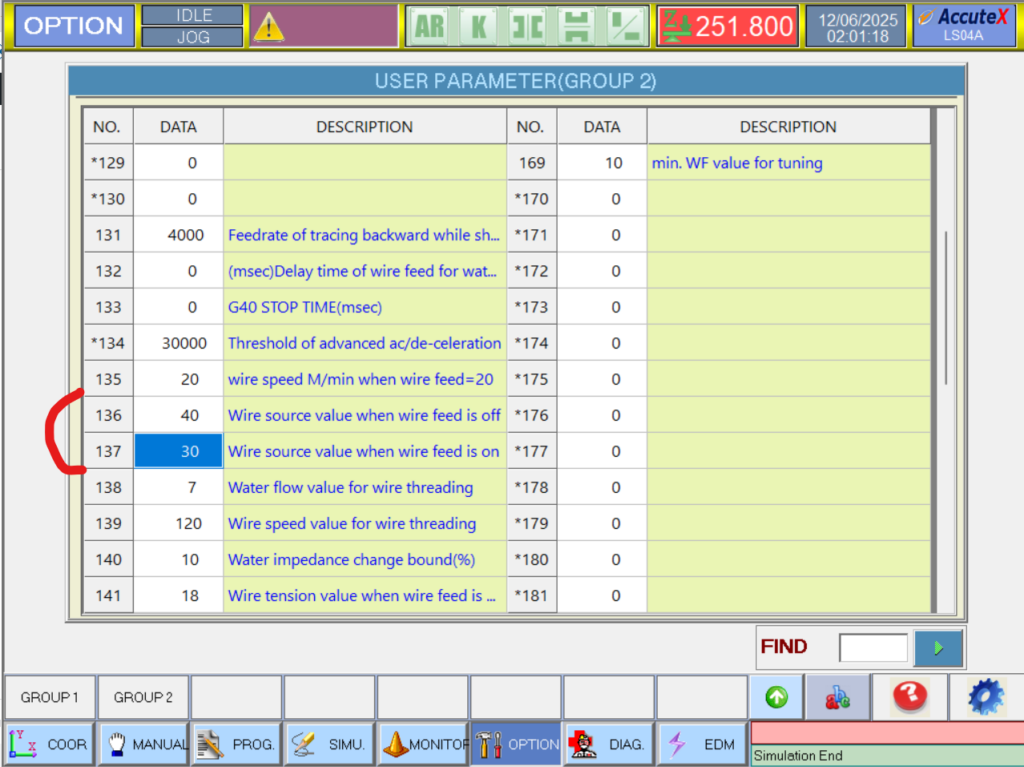

Теперь обратим внимание на важные параметры во второй группе — 136 и особенно 137:

Их величина определяет степень обратного натяжения как при отсутствии подачи проволоки (136-й параметр) , так и при ее подаче (137-й параметр)

Разумеется, катушка на подающем валу должна быть надежно установлена, плотно закреплена конусным резьбовым упором.

В продолжение темы —

Если есть желание поделиться своими наблюдениями и опытом, просьба воспользоваться комментарием к статье.

Спасибо за внимание!