Среди других характеристик станка скорость резания является часто спрашиваемой, конкурентно значимой величиной. И это неудивительно, т.к. от скорости обработки зависит производительность, эффективность производства и, в конечном итоге, себестоимость детали.

Однако, в этом вопросе достаточно много подводных камней, часть которых постараемся охватить в этой статье. Речь пойдет в основном о станках с латунной проволокой.

Обычно производитель указывает максимальную удельную скорость реза, выражаемую в кадратных миллиметрах в минуту. Т.е., если высота заготовки, к примеру, равна 50 мм, а удельная скорость реза заявлена 150 мм2/мин, то можно ожидать линейной скорости обработки в 150/50=3 мм/мин. Подразумевается, что речь идет о первом проходе, так называемом, «черновом» резе. В этой связи важно учитывать с какой точностью станок будет ее выполнять. Точность и скорость обычно обратно связаны, т.е. чем выше скорость, тем хуже точность. К примеру, если один из призводителей заявляет о скорости реза в 160 мм2/мин при точности 15 мкм, а другой кричит о своей ноу-хау технологии, позволяющей достигать скорости в 500 мм2/мин, поинтересуйтесь у него, какова точность и ее стабильность будет при такой скорости? В ещё большей степени это касается шероховатости обработанной детали. А если учесть повышение вероятности обрыва проволоки с ростом скорости обработки, то еще неизвестно, какой станок выиграет в общем зачете по времени обработки.

Не факт, что погрешность высокоскоростного первого реза удастся компенсировать в должной степени последующими чистовыми проходами. Возможно, потребуется увеличивать число «чистовых» проходов, отлаживать точность на предварительных контрольных резах, увеличивая суммарные временные затраты на обработку. Именно поэтому на практике чаще доверяют проверенным решениям с типовыми скоростями «чернового» реза в 160-180 мм2/мин.

Есть еще один «фокус», когда речь идет о скорости реза. Большинство производителей и заказчиков подразумевают материал обработки — сталь. Но бывали случаи, когда заявленная одним из производителей скорость реза в 300 мм2/мин достигалась только на алюминии, который режется в 2-2,5 раза быстрее стали. Придраться не к чему, ведь не было оговорено, на каком материале заявляется данная характеристика.

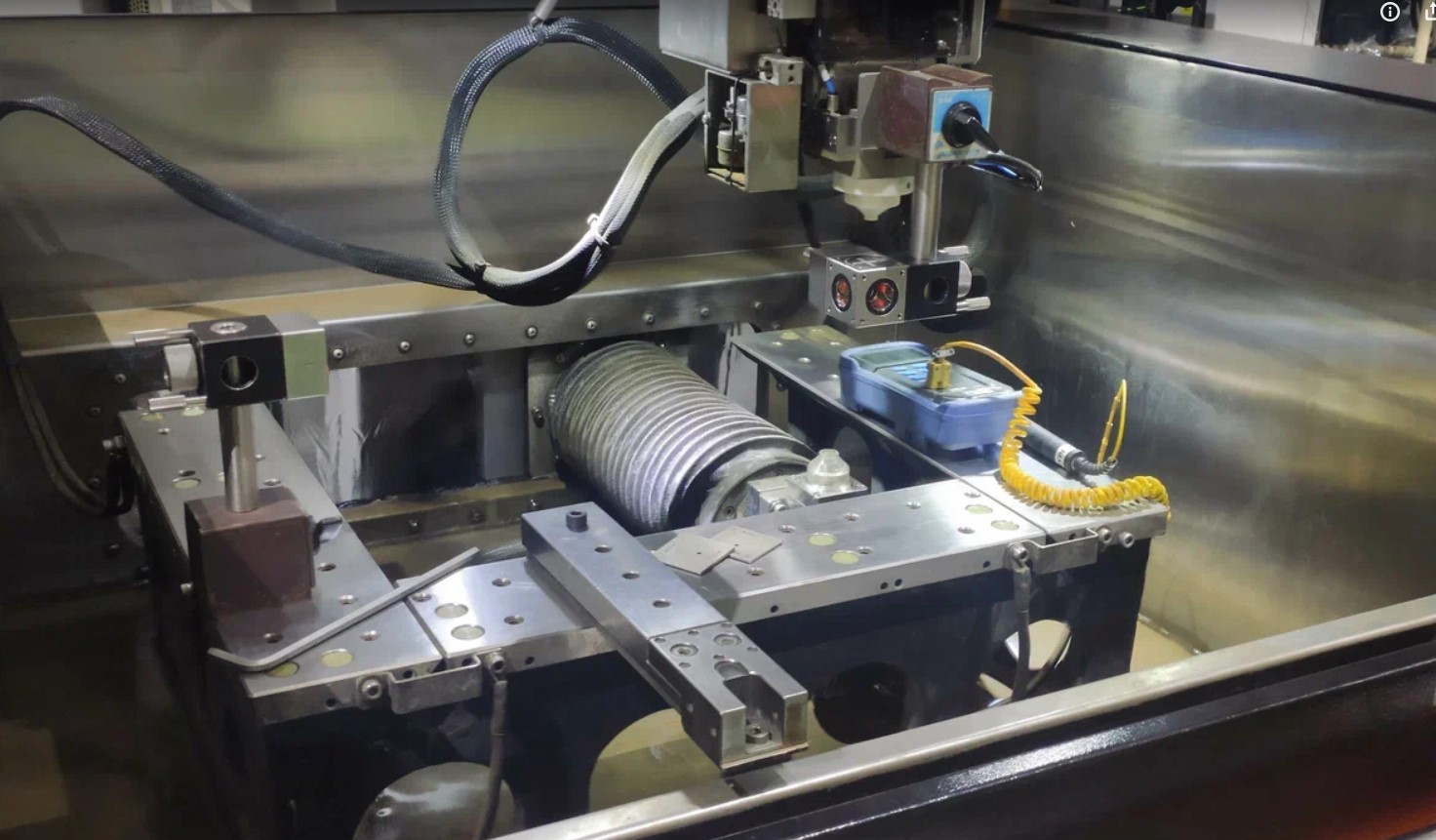

Следует заметить, что на практике удельная скорость реза значительно зависит от высоты детали. Это связано с более длинной траекторией струи прокачки между заготовкой и проволокой, затруднением удаления отходов эрозии на высоких деталях. Удельная скорость может снижаться до 2-3 раз при высоте детали в 120-250 мм, это нужно учитывать. Давление прокачки диэлектрика на выходе из сопел будет значительно влиять на скорость реза. Иногда сопла «поджимают» сильнее, т.е. уменьшают зазор между соплом и деталью до 0,1 мм, что позволяет достичь давления прокачки 11-13 кГс/см2. Однако, важно, чтобы деталь была в плоскости горизонта, верхняя и нижняя плоскости заготовки параллельны, иначе зазор будет плавающим, или даже отрицательным, что приведет к повреждению сопла и к аварийной остановке обработки.

Для увеличения скорости чернового реза производители часто по умолчанию предлагают интеллектуальный режим, обеспечивающий быстрые колебания хода по траектории вперед/назад для лучшего удаления отходов эрозии струей прокачки. Однако, такой режим может приводить к разным величинам съема металла на разных высотах заготовки. Различие может достигать 0,01-0,02 мм, усугубляясь при многопроходной обработке. Для обеспечения точности обработки разновысотной детали приходится жертвовать скоростью, применять обычный режим и ограничивать постоянную скорость хода величиной чуть ниже предельно достижимой на самой высокой части заготовки.

Отдельно хотелось бы сказать о скорости чистовых проходов, т.к. тут обычно нет никаких характеристик от производителя, а на практике для достижения точности и нужной шероховатости могут использоваться до 4 и более чистовых проходов. У известных производителей с отлаженной технологией линейная скорость реза чистовых проходов может быть в 2-5 раз выше, чем первого «чернового» прохода.

Ситуация с молодыми производителями станков с неотлаженной технологией чистовых резов может варьироваться в широких пределах. Скорости могут быть сильно занижены или даже последние чистовые резы не могут быть завершены из-за многочисленных коротких замыканий. Иногда алгоритм обработки таких станков в таком режиме либо производит многочисленные отходы назад по траектории, оставляя полосы на обработанной поверхности, либо приводит к обрывам проволоки. Операторам самостоятельно приходится корректировать режимы обработки чистовых резов, офсеты, чтобы добиться приемлемых результатов. Затрачивается гораздо больше времени на обработку.

Пожалуй, актуальным всегда будет совет перед выбором оборудования посетить действующее производство с этим станком, поговорить с оператором, технологом, убедиться, что оно будет отвечать Вашим ожиданиям. Не стесняйтесь просить об этом поставщика оборудования. Это в его интересах организвать такую экскурсию, чтобы снять потенциальные послепродажные риски и заработать репутацию надежного поставщика.

Спасибо за внимание.